Tipovi radijusa nastaju savijanjem zraka na kočnici

Slika 1

Kada imate oštar zavoj, probojac probija površinu materijala tokom savijanja. Kada imate minimalni radijus savijanja (nazvat ćemo ga “minimalnom granicom” između oštrog i savršenog savijanja), radijus nosa za bušenje tek počinje da probija površinu materijala.

Pitanje: Pročitao sam vašu kolumnu već neko vrijeme, au mojoj radnji smo proveli dosta vremena raspravljajući o tome što je oštra krivina u obliku zraka i kako se ona odnosi na minimalni zavoj radijusa. Da li su to ista stvar, ili postoji razlika? Molim vas da pregledate ovu temu za nas da bismo bolje razumeli ove koncepte i njihovu primenu u stvarnom svetu?

Odgovor: Postoje trenuci kada je neophodno proširiti i usavršiti definicije nečega - a ovo je jedno od tih vremena. Nakon mjeseci istraživanja povezanih tema kao što je k-faktor, otkrio sam da zaista moramo promijeniti naše definicije različitih tipova radijusa savijanja.

Za formiranje vazduha imali smo tri prihvaćena tipa: minimalni, radijusni i duboki. Ipak, da bi se odrazilo sve istraživanje koje je prošlo u savijanju lima u poslednjih nekoliko decenija, možda je krajnje vreme da se koristi preciznija terminologija.

Pet redova radijusa savijanja na pritisnu kočnicu

Postoji pet redova unutarnjeg radijusa savijanja (Ir). U srcu preciznosti svih stvari, Ir je ono što mi koristimo da izračunamo naše propuste u savijanju (BA) i odbijanja savijanja (BD). Ovih pet su:

Oštar zavoj radijusa

Minimalni zavoj radijusa

Savršen zavoj radijusa

Površinski ili radijusni zavoj

Zglob dubokog radijusa

Oštar radijus savijanje na kočnicu

Oštar poluprečnik radijusa je onaj gdje se centar savijanja zgužva. Ovo gužvanje je izazvano kada se pritisak primeni na tako malu površinu da primenjena tonaža prelazi sposobnost materijala da se odupre toj sili, dopuštajući da bušenje nosa probije površinu materijala.

Smicanje središta radijusa uzrokuje varijacije u debljini materijala (Mt), naponu tečenja, zateznoj čvrstoći i smjeru zrna. To opet dovodi do varijacija ugaona u konačnom zavoju i varijacijama u dedukciji savijanja (BD). U najgorem slučaju, oštri zavoji stvaraju slabu tačku u metalnom limu i uzrokuju pad krivine u konačnom proizvodu.

Da li je zavoj oštar, to je funkcija materijala, a ne najoštriji nos u vašoj radnji. Kada je vrh probijača premali u odnosu na količinu koju je potrebno formirati, opterećenje će se koncentrirati na tako maloj površini da će bušiti početi probijati površinu materijala.

Odavde imate dva izbora. Prvo je da ostane sa oštrim zavojem i izračuna BA, spoljni pad (OSSB) i BD koristeći vrednost za prirodno plutani radijus. Ako radijus nosa za bušenje mora ostati isti, moraćete pažljivo pratiti uglove savijanja tokom proizvodnje. Ponovo, pošto oštre zavoje probijaju površinu materijala, one pojačavaju varijacije ugla savijanja od promena u svojstvima materijala, pravcu zrna, debljini i jačini zatezanja i popuštanja.

Vaša druga opcija je da i dalje izračunavate BA, OSSB i BD koristeći prirodno plutani unutarnji radijus - samo ovaj put, promijenite nos nosa na radijus što je moguće bliže prirodno plutanom radijusu bez prekoračenja vrijednosti radijusa. Ako vaš nos udara prelazi vrijednost plutajućeg radijusa, materijal će preuzeti novi, veći radijus, opet mijenjajući sve vaše BD vrijednosti i ravnu praznu površinu.

Održavanje radijusa nosa udarca što je moguće bliže, ali još manje od plutane Ir će vam dati najstabilniji i dosljedniji kut savijanja i, u nastavku, stabilne linearne dimenzije.

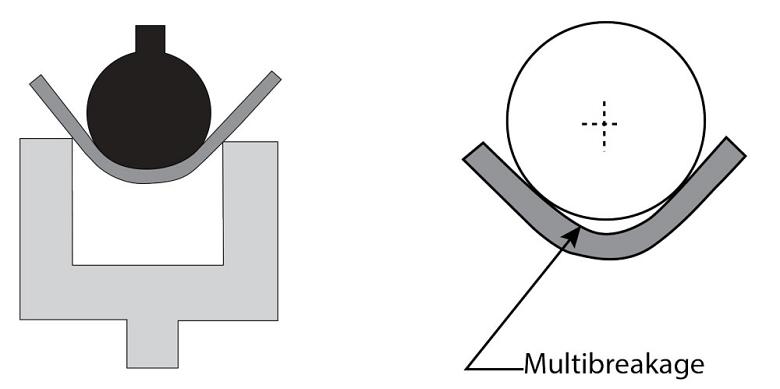

Slika 2

U krivini radijusa (lijevo), materijal ostaje u kontaktu s površinom lica bušenja. Ali kako se odnos Ir-to-Mt povećava, dobijate dubok zavoj radijusa dok se javlja multibreakage (desno). Multibreakage se manifestuje kada se unutrašnji radijus materijala odvaja od nosa za bušenje.

Minimalni radijus savijanje na pritisnu kočnicu

Minimalni zavoj radijusa nije najoštriji nosač bušotine koji je dostupan u radnji, što se često pogrešno podrazumeva pod mnogim inženjerima i programerima. Umjesto toga, minimalni radijus savijanja može opisati jednu od dvije stvari, ovisno o kontekstu.

Prvo, to je tačka gde zavoj postaje oštar, a nos bušenja počinje da prodire kroz površinu materijala. Nazovite to definicijom "minimalne granice" (vidi sliku 1 ). Drugo, to može značiti najmanji zrakom oblikovan unutarnji radijus koji možete postići bez pucanja vanjske površine savijanja.

Pozivajući se na drugu definiciju, dobavljači materijala često navode minimalni unutrašnji radijus u množinama Mt - npr. 1Mt, 2Mt. Da budemo precizniji, možete izračunati minimalni radijus savijanja pomoću smanjenja zatezanja datog materijala. Za više informacija, pogledajte „Analiziranje k-faktora u savijanju lima“ od septembra 2018, arhivirano na www.thefabricator.com.

Samo da bi se stvari još više zbunile, možete imati minimalni poluprečnik radijusa pomoću oštrog dovoljno udarnog nosa koji počinje probijati (prva definicija) i formirati pukotine na vanjskom radijusu. Bez obzira na to, obje definicije su usko povezane jer su donekle ovisne o vlačnoj čvrstoći materijala. Što je veća vlačna čvrstoća, veći će biti nos za bušenje kako bi se izbjeglo pucanje na vanjskoj strani krivine. To važi i za tvrdoću; što je materijal teži, to je veći radijus.

Bez obzira na to da li se povećavate u centru krivine, obe vrste krivina minimalnog radijusa (zajedno sa oštrim zavojem) će ugroziti integritet i ukupnu konzistenciju materijala. Zašto je ovo? Zato što i oštri i minimalni radijusi u zavojima dovode do prekomernog naprezanja. Time se mijenja oblik radijusa, čime se mijenja izduženje u zavoju.

U preciznom limu svaki dio, svaki zavoj i svaki tip materijala imaju određene karakteristike koje uzrokuju da svaki ima svoj minimalni unutarnji radijus savijanja. Nikada neće biti ista, i to se mora uzeti u obzir prilikom projektovanja delova od lima. Radi konzistentnosti, pokušajte da dizajnirate delove sa unutrašnjim radijusom koji je blizu debljine materijala - što nas dovodi do naše sledeće vrste radijusa: savršenog savijanja.

Savršeno savijanje radijusa na kočnici

Savršen zavoj radijusa je onaj gdje je odnos Ir prema Mt 1-na-1 (to jest, Ir jednak Mt), ali i pokriva mali raspon vrijednosti koje počinju na minimalnom radijusu i idu do 125 posto od Mt.

Savršen zavoj radijusa je upravo to - savršen. U odnosu 1-na-1 Ir-to-Mt, krivina je u svom najstabilnijem stanju, omogućujući vam da napravite radijus sa najmanjom količinom varijacija između zavoja. Proizvešćete dosledan ugao savijanja, konzistentne dimenzije i najmanju količinu opruge.

Ta 1-na-1 Ir-to-Mt veza takođe je jedina vrijednost u kojoj vrijedi 8-to pravilo s mnogo zasvođenima - to znači da bi širina matrice trebala biti 8 puta veća od Mt. Ovo pravilo postaje nevažeće kada odnos Ir-to-Mt postane veći ili manji.

Savijanje površine ili savijanje radijusa i savijanje u dubokom radijusu

Površinski ili radijusni zavoji su tamo gde je unutrašnji radijus veći od 125 procenata do otprilike 12 puta Mt. Opet, ovo je približna. Preciznija gornja granica za radijusne zavoje ima veze sa ponašanjem materijala, koje ću uskoro adresirati.

Slika 3

Uretanski jastučić gura se natrag prema materijalu, prisiljavajući ga na radijus bušenja.

Kako se odnos Ir-to-Mt povećava, tako i oporavak. A kada je odnos Ir-to-Mt veoma velik, materijal nije jako duktilan, čak i pri niskoj zateznoj čvrstoći, i sve to može dovesti do multibreakage (vidi sliku 2 ). Uobičajen kod materijala male čvrstoće i manje uobičajen u materijalima veće čvrstoće, multibreakage se manifestuje kako se unutrašnji radijus materijala odvaja od nosa. Multibreakage se može pojaviti kada je odnos Ir-to-Mt veći od 12-na-1, ali pod pravim okolnostima, može uzeti omjer tako visok kao 30-na-1.

Kada se radijusni zavoj pretvara u dubok zavoj radijusa? Može se opisati kao trenutak odvajanja materijala od radijusa bušenja. Opet, ovo se može dogoditi kada odnos Ir-to-Mt premaši 12-na-1, ali u nekim slučajevima može biti visok kao 30-na-1.

Materijalni atributi igraju glavnu ulogu u rezultatima koje ćete postići. Naći ćete značajne varijacije u hemijskom sastavu, tretmanima i temperima unutar svakog tipa materijala ili grupe, tako da je teško odrediti tačnu tačku u kojoj se dešava promjena.

Do vanjskog kuta zakrivljenosti od 90 stupnjeva materijal će vjerno slijediti konturu polumjera udarca. Ali onda i prodiranje u prostor umiranja i oporavak rade njihovu magiju. Kako se povećava spoljni ugao savijanja, videćete proporcionalno povećanje količine povratnog toka. Što dalje morate ići kako biste kompenzirali povratni pritisak, veća je razdvojenost između Ir i Rp, a manja Ir postaje relativna u odnosu na polumjer udarca. Duboki zavoj radijusa će zahtijevati neki oblik kompenzacije ili povlačenja kako bi se materijal držao u kontaktu s polumjerom udarca (vidi sliku 3 ).

Inače, oni se mogu dalje podijeliti metodom savijanja: savijanje zraka, dno, kovanje, preklapanje i brisanje. To je tema za drugi dan i drugu kolonu. Bez obzira na to, ako formirate vazduh, korišćenje ovih pet termina može pomoći svima u prodavnici da govore istim jezikom da bi se uhvatili u koštac sa bilo kojim izazovom u savijanju.